Guía de resolución de problemas impresión 3D

En la siguiente guía encontrarás los problemas más comunes que se presentan al imprimir en 3D, hemos analizado cada caso para ofrecerte una guía con las posibles causas y soluciones.

Esta guía se actualizará periódicamente, envianos tu experiencia o comentario al email a [email protected] para colaborar con la comunidad ampliando la guía.

Problemas frecuentes

A continuación encontrarás las posibles causas y soluciones a los problemas mencionados, en base a la experiencia de nuestra área técnica y aporte de usuarios:

Ondulaciones en los perímetros de la pieza

Impresión irregular (poca precisión)

Falta de relleno en paredes finas

Falta de relleno en paredes finas

Separación de capas

Exceso de plástico en forma de gota

Grietas en la primera capa

Nivelación sin recorrido

Soluciones

A continuación encontrarás las posibles causas y soluciones a los problemas mencionados, en base a la experiencia de nuestra área técnica y aporte de usuarios:

Al inicio de la impresión no extruye

No sale nada o extruye muy poco filamento.

El extrusor no saca plástico al comenzar la impresión

Algunas impresoras, cuando están en reposo a la espera de comenzar la impresión, extruye plástico por el nozzle debido a una temperatura excesiva del hotend. Esto provoca que en los primeros segundos de impresión no salga plástico.

SOLUCIONES:

Habilitar la opción “Falda”, con esto conseguimos imprimir un perímetro exterior previo a la pieza y que el cabezal se purgue. (Cura: Adherencia de la placa de impresión > Tipo de adherencia a la placa de impresión. Ejemplo recuento de líneas de falda=2).

Ajustar la configuración de temperatura para el material utilizado (Cura: Material > Temperatura de impresión predeterminada. Ejemplo 205ºC).

Nozzle demasiado cerca de la cama caliente

Esta es la causa mas común, el eje Z no está correctamente calibrado y el nozzle toca la cama impidiendo que el plástico salga con facilidad. Este problema se observa durante la impresión de la primera capa.

SOLUCIONES:

Bajar la cama caliente de la impresora; siempre y cuando la impresora permita hacerlo. (Familia Magna y Adonis lo permiten).

Ajuste de la altura del nozzle mediante software (caso de impresora con BlTouch). Para ello deberemos de tener en cuenta el parámetro de Z offset. Con este parámetro lo que hacemos es indicar a la impresora que el punto cero de eje Z está a “x mm” del punto homming.

Ejemplo: si determinamos un valor de 0.2mm, cuando vaya a comenzar la impresión, el eje z subirá 0.2mm y de esta manera facilitamos que el plástico salga sin ningún problema. El valor dependerá de cada situación e impresora, lo conveniente es establecer un valor e ir variando el valor hasta el punto que el nozzle ya no roce con la base.

El motor se mueve pero no sale filamento

La polea que lleva el motor del extrusor o hobbed bolt está mordiendo el filamento. Ver apartado “filamento mordido”.

La polea que lleva el motor del extrusor o hobbed bolt tiene algún diente inutilizado, desgastado u obstruido por plástico.

El extrusor está obstruido

Si ninguna de las sugerencias anteriores ha resuelto el problema, probablemente el extrusor esté obstruido. Esto es provocado porque se ha quedado algo de plástico en el interior del nozzle impidiendo que fluya el plástico. Hay que desmontar el extrusor, para ello deberá de ponerse en contacto con el fabricante del mismo para que le indique los pasos a seguir.

La primera capa no se pega a la base caliente

Durante la impresión de la primera capa la pieza no se adhiere a la cama caliente.

El nozzle está separado de la cama caliente

Una vez que la cama está correctamente nivelada, hay que determinar la altura adecuada del Nozzle con respecto a la misma, de alguna de las siguientes maneras:

Podemos bajar el final de carrera del eje Z, de esta manera, lo que hacemos es disminuir la distancia de nozzle con respecto a la cama.

Ajuste de la altura del nozzle mediante software (en caso de que la impresora cuente con BlTouch). Para ello deberemos de tener en cuenta el parámetro de Z offset. En este parámetro, lo que hacemos es indicar a la impresora que acerque “-x mm” la boquilla de la cama caliente. Ejemplo: si determinados un valor de -0.05mm, cuando vaya a comenzar la impresión, el eje z bajara 0.05mm y de esta manera facilitamos que el plástico salga sin ningún problema. El valor dependerá de cada situación e impresora, lo conveniente establecer un valor e ir variando el valor hasta el punto que el nozzle ya esté cerca con la base caliente.

Impresión de la primera capa demasiado rápida

Normalmente la velocidad de impresión de la primera capa se debe realizar a menor velocidad que la predeterminada. De esta manera lo que hacemos es asegurarnos de que el filamento se adhiere a la base. Se soluciona modificando el parámetro que se denomina “Velocidad de capa inicial”.

Temperatura y refrigeración

Cuando se deposita el filamento en una base fría, es normal que el plástico se enfríe más rápido provocando que no se pegue. Para evitar esto, si la impresora dispone de base caliente, aumentar la temperatura hasta conseguir que se adhiere mejor. La temperatura de la base caliente depende del tipo de filamento que se esté usando, es el propio fabricante el que indica la temperatura que hay que establecer para imprimir. Utilizar laca o un adhesivo fuerte especifico para impresión 3D.

Si disponemos de ventilación de capa, también provoca que se enfríe el filamento más rápido. Esto se soluciona deshabilitando que esté activo el ventilador durante la impresión de la primera capa.

Base de impresión

Si la impresora 3D no dispone de una base caliente, necesitará alguna de las siguientes opciones que comercialmente existen para mejorar la adherencia de la primera capa de impresión a la base como puede ser: fijador, cola vinilica o incluso cristales de vidrio tratados para tal fin. Cada tipo de plástico dispone de una serie de indicaciones para realizar la impresión óptima, entre ellos la temperatura que debe de estar la base caliente durante la impresión.

Borde y balsa

A veces cuando se imprimen piezas cuya superficie de impresión es muy pequeña, lo mejor es crear un “borde” alrededor de la pieza a imprimir. Esto consiste en crear una especie de alas que mejora la adherencia de la pieza y así evitamos que se despega de la base caliente.

Otras opciones es crear una “balsa”, esto crea una superficie de apoyo del mismo material a imprimir debajo de la pieza a imprimir.

Extrusión de poco plástico

No se unen correctamente los perímetros y rellenos por falta de plástico.

Diámetro incorrecto del filamento

Lo primero que hay que comprobar es que se le ha indicado al software el diámetro correcto del filamento que se está imprimiendo. Se puede comprobar con un calibre qué diámetro tiene el filamento exactamente. Existen los siguientes valores de mercado: 1.75mm, 2.85mm o 3mm.

Aumentar el parámetro multiplicador del extrusor

Si se continúa con problemas en la impresión de piezas, hay que ajustar el valor del “Flow”. Modificando este parámetro lo que conseguimos es variar cuanto plástico se extruye en cada impresión. Por ejemplo: por defecto está establecido el valor de 100%, pero si lo aumentamos hasta 105%, significa que se extruirá un 5% más plástico que anteriormente. El valor típico para filamento PLA es de 100%, mientras que para filamento ABS se tiende a un valor de cerca 105%. Si se realiza alguna modificación, es conveniente realizar una impresión de un cubo de calibración para comprobar que se ha subsanado el problema.

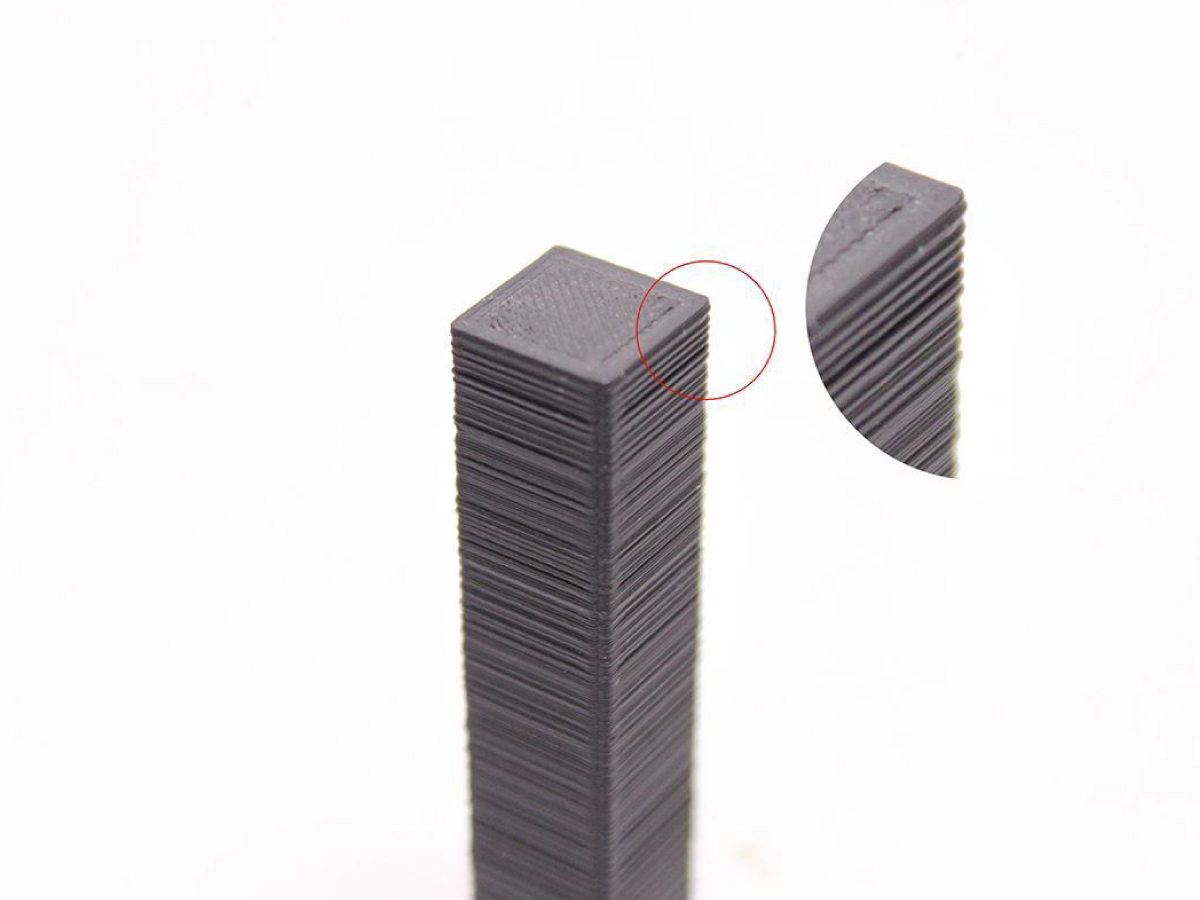

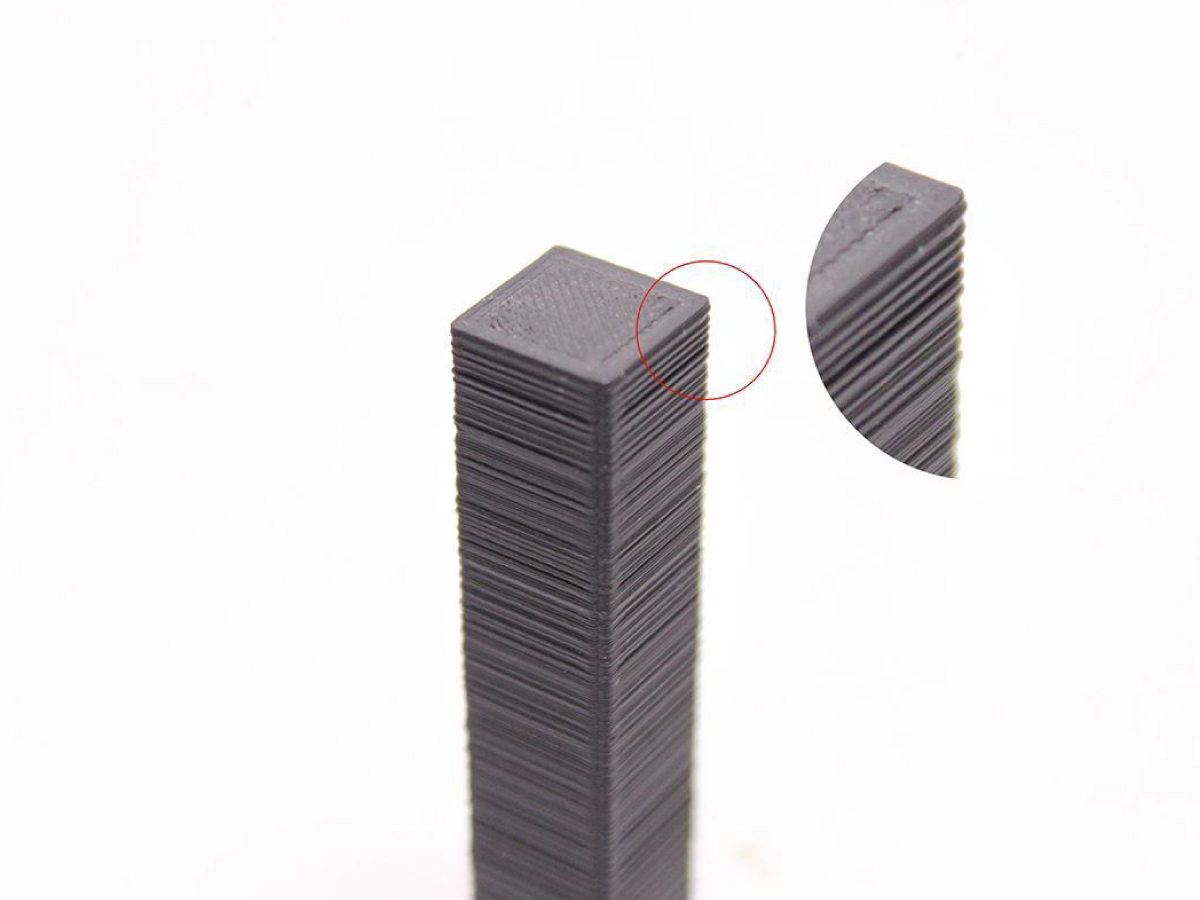

Demasiado plástico

En los perímetros de la pieza de la imagen existe un exceso de plástico.

Extrusión de mucho plástico

Cuando se imprimen piezas puede darse el caso de que se extruya más plástico de lo debido, algunas impresoras no disponen de mecanismos para controlar el flujo de plástico.

Para subsanar el problema y establecer los parámetros óptimos de extrusión de plástico, se puede seguir los mismos pasos del problema anterior “Extrusión de poco plástico” pero realizando la operación inversa ajustando los parametros del filamento en tu slicer (Slic3r, cura, skeinforge, etc.). Se deberá aumentar el dimetro para reducir la cantidad de plástico que extruye la máquina o reducir el factor multiplicador.

Ejemplo: Diámetro: 1,75mm cambiar por 1,80mm.

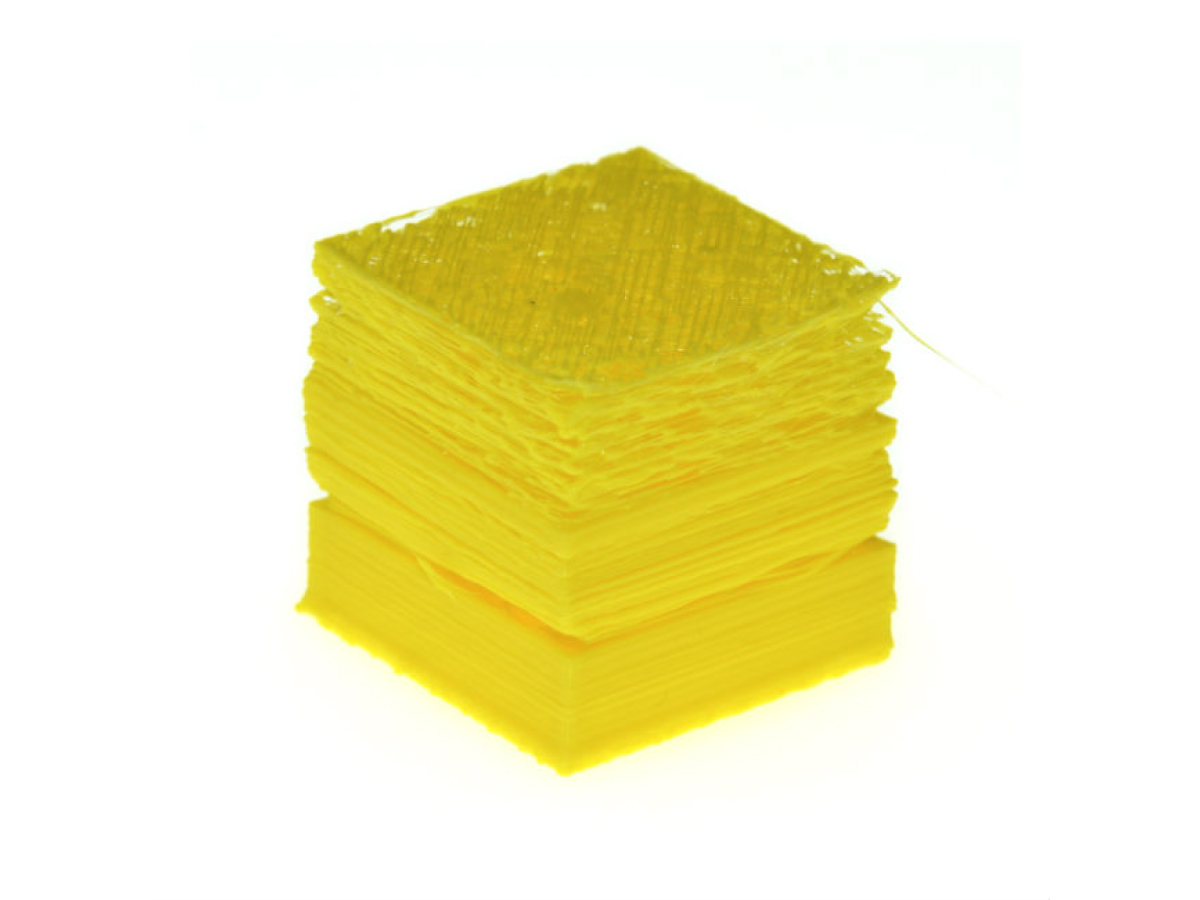

Huecos en la cara superior de las impresiones

Agujeros o espacios en la cara superior de la pieza.

Pocas capas en la parte superior

Comprobar el número de capas superiores sólidas que se han configurado y qué relleno hemos establecido durante la impresión de la pieza.

Ejemplo: si se ha establecido un relleno del 5% y dos capas superiores sólidas, seguramente aparezcan huecos como en la imagen.

SOLUCIÓN:

Aumentar el número de capas superiores sólidas, de esta manera nos aseguramos que sea sólida al 100%.

Parámetro Cura: Perímetro > capas superiores > 5

% relleno demasiado bajo

Si el % de relleno es demasiado pequeño, aparecerán huecos en las caras superiores, la superficie de apoyo es demasiado pequeña y el filamento se puede hundir.

SOLUCIÓN: aumentar el % de relleno. A partir de 14% no debería haber inconvenientes.

Poca extrusión de filamento

Si están bien ajustados los dos parámetros anteriores (% de relleno y nº de capas superiores), tenemos un problema de extrusión insuficiente (ver “Extrusión de poco plástico”).

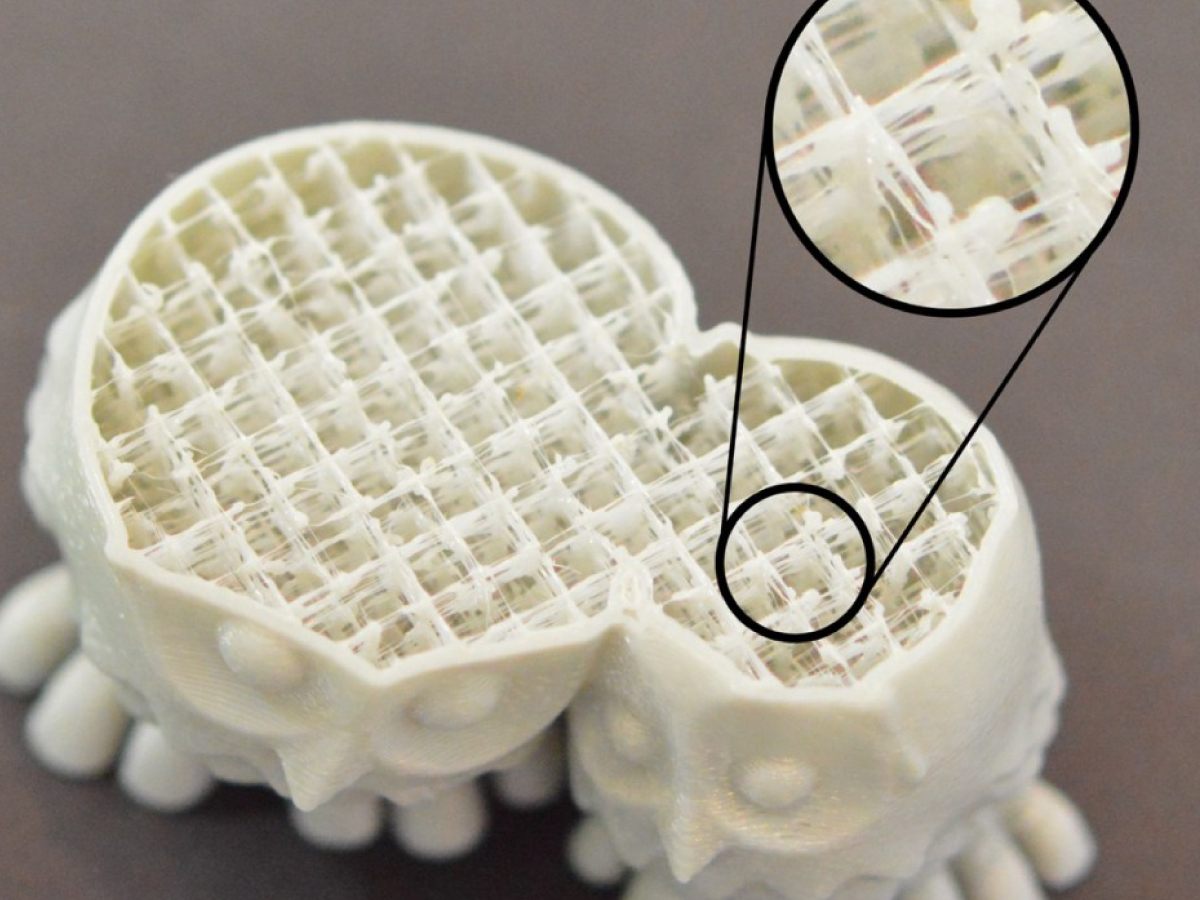

Piezas impresas con hilos

Retracción de filamento

Este parámetro determina cuanto plástico es retraído en los desplazamientos del cabezal cuando no imprime. Cuanto más filamento se retraiga, menos filamento rebosará por el nozzle. Si se dispone de un extrusor direct-drive, el valor adecuado está entre 1 y 1.5mm.

Parámetro en Slicer: Printer settings > Extruder > Length

Velocidad de retracción

Este parámetro determina con qué velocidad se retrae el filamento. Si la retracción es demasiado rápida, el filamento puede crear burbujas dentro de la boquilla o un movimiento rápido de la polea puede morder el filamento. Los valores normales de trabajo están comprendidos entre 30-60mm/seg. Este parámetro puede variar un poco en función del tipo de filamento que estamos imprimiendo, será el propio fabricante el que proporcione esos valores.

Los materiales flexibles funcionan correctamente entre 0-60mm/s dependiendo de su dureza. Parámetro en Slic3r: Printer settings > Extruder 1 > Speed

Temperatura de extrusión demasiado alta

Una temperatura de extrusión incorrecta es uno de los problemas más comunes. Si la temperatura es demasiada alta el filamento dentro de la boquilla se vuelve demasiado viscoso y sale sin que el extrusor esté funcionando. Prueba a disminuir 5-10 grados la temperatura de la extrusión, si en posición de reposo el plástico sigue saliendo continúe bajando la temperatura.

Grandes desplazamientos del extrusor

Si ajustando todos los parámetros continuan los problemas, existe la alternativa de habilitar la opción que evita cruzar espacios abiertos “Avoid crossing perimeters”.

Parametro Slic3r: Print settings > Layers and perimeters > Avoid crossing perimeters.

Sobrecalentamiento

Impresiones que en los pequeños detalles llegan a sobrecalentarse y a deformarse.

Refrigeración de capa insuficiente

Si no disponemos de ventilación de capa, esta es la razón principal.

Pack Ventilación de capa Legio

En caso de disponer de ventilación, puede ser que no esté bien configurado el flujo de aire. Para modificar esa opción, hay que acceder a los parámetros de configuración del filamento y establecer los parámetros correctos de “Cooling”.

Parámetros en Slic3r: Filament settings > Cooling

Temperatura demasiado elevada

Si se dispone de ventilador y todavía existe el problema, se debería disminuir la temperatura de extrusión. De esta manera conseguiremos que el filamento se solidifique más rápido.

Procure no disminuir demasiado la temperatura, puede provocar un atasco del hotend.

Impresiones demasiado rápidas

Si se imprime a una velocidad muy elevada, las capas no se enfrían antes de depositar la siguiente.

Parámetro Slic3r:

Filament settings > Cooling > Slow down if layer print time is below.

Aumentar el tiempo del parámetro “slow down if layer print time is below”.

Impresión de varias piezas a la vez

En el caso de que ninguna de las opciones anteriores haya ayudado a solucionar el problema, se puede imprimir varias piezas simultáneamente. De esta manera mientras está enfriando una pieza, se imprime la otra.

ESTA ES LA SOLUCIÓN MÁS UTILIZADA.

Desplazamiento de capas

Durante la impresión se desplaza una capa en alguno de los ejes X, Y.

El hotend se desplaza a una velocidad demasiado elevada

Demasiada velocidad puede provocar que algún motor pierda pasos. Si los desplazamientos son demasiados rápidos, reduce en un 50% la velocidad de desplazamiento sin extrusión.

Parámetro Slic3r: Print settings > Speed > Travel.

Mecánica o electrónica

CORREAS: Un exceso o defecto de tensión provoca irregularidades en la transmisión de movimiento.

ELECTRÓNICA: Las electrónicas disponen de drivers de control para los motores paso a paso, si no están ajustados a los mA debidos, el motor perderá pasos y las capas se desplazarán. Si disponemos de un polímetro, lo que haremos es ajustar la corriente de cada eje de motor acorde a la impresora que tengamos (puede probar con X=400 mA , Y=400 mA, Z=E=600 mA, cuando sean DRV8825, en caso contrario consultar los valores óptimos para el tipo de driver que dispone). Consulte al fabricante.

Filamento mordido

El filamento es mordido durante la impresión provocando que el plástico no se “mueva”.

Sistema de guiado del filamento

La presión ejercida en el filamento sobre el motor no es correcta.

EXTRUSOR GREG’S WADE: los dos tornillos que aprietan el filamento están demasiado flojos. También puede ser que el rodamiento que empuja el filamento contra el hobbed bolt no gire con demasiada fluidez.

EXTRUSOR DIRECT DRIVE: puede ser que la polea que está en el motor no esté en perfectas condiciones. Limpiar los dientes y comprobar que no están gastados. Tambien puede ser que la leva no ejerza la suficiente presión.

Temperatura de extrusión

Cada plástico y cada color por su tintada, tienen distintas propiedades, puede darse el caso de que durante la impresión la temperatura no sea la óptima imposibilitando que el filamento extruya adecuadamente y provocando que el filamento se “muerda”. Deberá de variar la temperatura de hotend hasta conseguir la temperatura adecuada. Consulte al fabricante.

Reducir la velocidad de extrusión

Si tenemos configurada una velocidad de extrusión demasiada rápida, estamos provocando que extruya más plástico de lo que el hotend es capaz de sacar por la boquilla. Podemos ajustar el flujo de plástico que va a echar durante la impresión, probaremos a reducir en un 50% e ir probando, hasta que consigamos eliminar el problema.

Diámetro de la boquilla

Configurar correctamente el diametro de boquilla. Trabajar con una boquilla inferior a la configurada puede generar este problema. Parámetro Slic3r: Printer settings > Extruder 1 > Nozzle diameter.

Atasco de extrusor

No sale plástico por la boquilla.

Temperatura de extrusión incorrecta

Comprobar que el termistor del hotend está en su sitio y no está fuera de lugar, esto puede provocar que la boquilla del hotend no esté a la temperatura configurada.

Comprobar que la temperatura de fusión es la correcta, revisar los parámetros de laminación asegurándonos de que hemos elegido bien tanto el material como el color.

Segmento de filamento defectuoso

Extraer el filamento y cortar unos 20-30 cm para quitar cualquier tipo de impureza que pueda existir en ese segmento. Volver a cargar y con el hotend caliente empujar de forma manual para comprobar que sale por la boquilla sin ejercer excesiva presión.

Solución universal: Desmontar

Si no conseguimos desatascar el extrusor con el resto de métodos, aplicaremos la solución universal, desmontarlo y comprobar qué ha pasado. Para facilitar el proceso hemos grabado un vídeo íntegro del montaje correcto de un fusor Leonozzle v2:

– LION:

Consejo: Uso de un "oiler"

Si se trabaja en ambientes con demasiado polvo o con extrusores tipo E3D V6 se recomienda utilizar un Oiler. Un elemento compuesto por una pequeña esponja y un poco de aceite mineral o 3en1 que va limpiando el filamento antes de llegar al extrusor.

Deja de extruir plástico a media impresión

Durante la impresión deja de extruir plástico sin terminar la pieza.

La impresora se quedó sin filamento

El filamento se ha terminado. Antes de imprimir siempre hay que comprobar la cantidad de filamento restante.

Tubo ptfe deteriorado

El tubo del interior de la varilla del hotend esta dañado y hay que cambiarlo.

Filamento mordido

Visitar el apartado de filamento mordido.

Sobrecalentamiento del motor

Durante una impresión larga puede darse el caso que el motor del extrusor se sobrecaliente. Desactive el motor dejando de extruir filamento. Esto es provocado porque no están bien ajustado los mA del driver (ver apartado MECÁNICA Y ELECTRÓNICA del problema “desplazamiento de capas” cómo ajustar los drivers del motor).

Presión insuficiente en el extrusor

Si el sistema de presión del extrusor para apretar el filamento contra el motor no está bien ajustado, se aflojará con el tiempo dejando de salir plástico. En LEGIO y LION PRO apretar bien la muletilla para que la leva ejerza una presión correcta.

No hace correctamente el relleno

El relleno es tan fino que crea interiores débiles y no se unen correctamente.

Disminuir la velocidad de impresión de relleno

Si la velocidad de impresión del relleno (infill) es demasiada alta, las capas podrían no fusionarse correctamente.

SOLUCIÓN:

Disminuir un 50% la velocidad de impresión del relleno.

Parámetro en Slic3r: Print settings > Speed > Infill.

Imprimir con otros tipos de rellenos alternativos

Puede que el patrón de relleno utilizado no sea adecuado. Pruebe con otro patrón: rectangulares, lineales, panel de abeja,…

SOLUCIÓN:

Probar con el patrón honeycomb (panal de abeja), es el más utilizado por la robustez que aporta a la pieza.

Parámetro Slic3r: Print settings > Infill > Fill pattern.

Aumentar el flujo de plástico

Revisar el problema: “EXTRUSIÓN DE POCO PLÁSTICO”.

Borrones de plástico en la pieza

Pequeñas manchas de plástico en la superficie de la pieza.

Retracción de filamento

Cuando el cabezal se desplaza o cambia de capa, el extrusor debe hacer una retracción para evitar que goteé plástico. Si no es así, podemos encontrar restos de filamento provocando que la pieza no tenga un acabado perfecto.

SOLUCIÓN:

Ver apartado “HILOS”, retracción.

En el caso de que se produzca al finalizar la capa, hay que modificar el parámetro denominado “Extra length on restart”, este nos indica cuánto plástico se debe de tirar cuando cambia de capa o pieza. Por defecto debe de estar a 0 mm.

Temperatura de hotend excesiva

Una temperatura de extrusión incorrecta es uno de los problemas más comunes. Si la temperatura es demasiada alta, el filamento dentro de la boquilla se vuelve demasiado viscoso y sale por la misma aunque el extrusor esté parado. Pruebe disminuir 5-10 grados la temperatura de extrusión, si en posición de reposo el plástico sigue saliendo, continúa bajando la temperatura.

Huecos entre el relleno y la superficie exterior

Falta de material entre la parte solida del relleno y la parte exterior.

No hay suficiente solapamiento entre el perímetro / relleno

Podemos modificar el parámetro que controla el % entre el perímetro y el relleno, denominándose “Infill/Perimeter Overlap”. Este parámetro indica que porcentaje de relleno se superpone en los perímetros. Si tenemos el problema como en la figura debemos de aumentar el valor de este parámetro y probar que se ha solucionado.

SOLUCIÓN:

Aumentar un 30% el parámetro “Infill/Perimeter Overlap”. Si no es suficiente, aumentar más dicho parámetro.

Parámetro Slic3r: Print settings > Advanced > Infill/Perimeter Overlap.

Impresión a velocidad demasiado alta

Si imprimos a una velocidad demasiado alta puede que las capas no se fusionen correctamente.

SOLUCIÓN:

Disminuir la velocidad de impresión del relleno de la capa superior un 50%. Parámetro en Slic3r: Print settings > Speed > Top solid infill.

Warping

Las esquinas tienden a curvarse y deformarse después de que se han impreso.

ABS sin warping

La única solución 100% fiable, independiente del tamaño de la pieza, es utilizar ABS Plus. Un ABS especial que además es más resistente al impacto y al ataque quimico:

ABS PLUS SIN WARPING

Imprimiendo con ABS

Si se está imprimiendo con filamento ABS, deberás utilizar un fijador como 3DLac para que se pegue la primera capa correctamente.

Cuando se imprime con este tipo de plástico es conveniente crear “brim” alrededor de la pieza. “Brim” consiste en crear una especie de alas que mejoran la adherencia de la pieza y evitan que la pieza se despegue de la base caliente. Parámetro Slic3r: Print settings > Skirt and brim > Brim (valor standard 3mm).

Se despegan durante las primeras capas

Si observa que durante la impresión de las primeras capas se están despegando desde el inicio, ver el apartado “La primera capa no se pega a la base caliente”.

Corrientes de aire

Cualquier corriente de aire puede provocar que el material se retraiga demasiado y se despegue de la base.

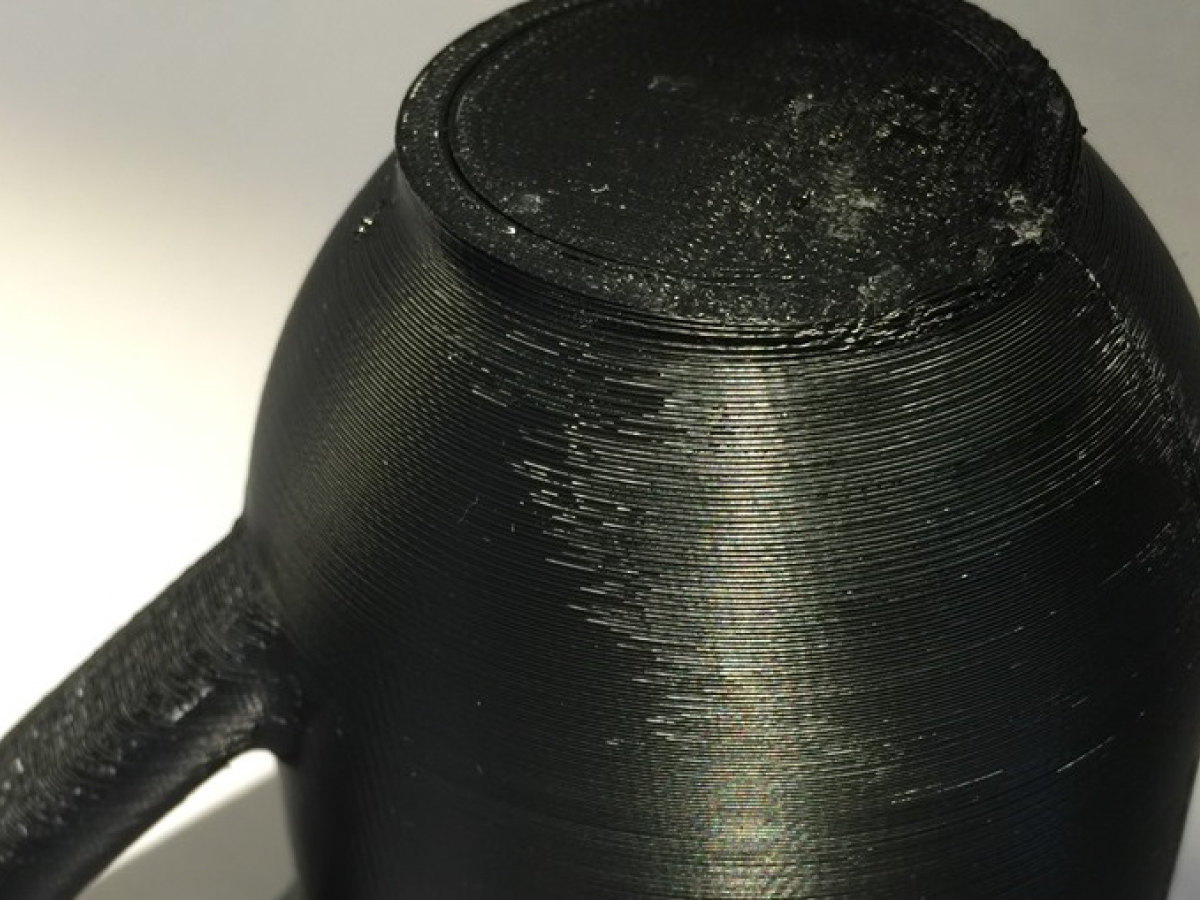

“Cicatrices” en la cara superior

El nozzle roza con la cara superior de la pieza creando “cicatrices” en la superficie.

Echa demasiado plástico durante la impresión

Durante la impresión de la capa superior, echa demasiado plástico, por lo que deberá de ver el apartado de “Extrusión de mucho plástico”.

Homming z mal ajustado

Este efecto aparece si la primera de capa se imprime demasiado cerca de la cama.

SOLUCIÓN:

Revise el apartado “Nozzle demasiado cerca de la cama caliente”.

Ondulaciones en los laterales de la pieza

Repetición de ondulaciones a lo largo del lateral de la figura impresa.

Desajuste eje Z

Este error se produce cuando el eje Z tiene holgura y el movimiento lineal en dicho eje no es recto. Dicha holgura puede producirse por varias razones:

Varillas lisas: alguna de las varillas lisas se mueve o vibra. Fijar correctamente.

Varillas roscadas: comprobar que están rectas y concéntricas con los motores.

Tuercas Eje Z: asegurarse de que las tuercas que permiten el movimiento en el eje Z están fijas (Impresora LEGIO: ubicadas en las piezas Z1 y Z2).

Desajustes en la impresión

Superficies con acabado irregular.

Velocidad de impresión demasiado alta

Ajustar la velocidad de impresión, para ello debe revisar los parámetros de velocidad de movimientos de impresión de su impresora. Ir reduciendo los valores hasta conseguir una buena impresión de la pieza. Parámetros Slic3r: Print settings > Speed.

Parámetros de aceleración

Si ha modificado alguno de los parámetros de aceleración del “firmware” de su impresora, puede haber provocado que los parámetros que ha introducidos no sean los óptimos para un buen funcionamiento.

SOLUCIÓN:

Debe ponerse en contacto con el soporte técnico para que le guíe sobre como proceder de forma adecuada.

Fallo mecánico

Suele ser causa de las correas, puede que estén flojas o demasiado tensas. Ver el apartado “DESPLAZAMIENTO DE CAPAS”.

Falta de relleno en paredes finas

Falta de plástico en paredes finas donde los perímetros no se tocan.

Falta de relleno

Revisar el apartado “HUECOS ENTRE EL RELLENO Y LA SUPERFICIE EXTERIOR”. Deberemos de aumentar el valor de relleno para conseguir el mejor acabado.

Anchura de perímetros

La anchura de los perimetros es demasiado pequeña.

SOLUCIÓN:

Aumentar anchura de perímetros. Parámetro Slic3r: Print settings >Advanced > Perimeters. Puedes empezar por configurar el parámetro con la misma medida que la boquilla. Es una medida acertada para la mayoría de los laminadores. Ejemplo: Si tenemos una boquilla de 0.4mm debemos configurar este parametro con un valor de 0.4.

No se imprimen pequeños detalles

No se visualizan o no se imprimen los pequeños detalles de la pieza impresa.

Cambiar boquilla del nozzle

Cambiarla por una más pequeña.

Hay que tener en cuenta que la resolución de capa más alta será el 80% del diámetro de la boquilla.

Ejemplo: con una boquilla de 0.2mm podremos imprimir capas con una altura máxima de 0.16mm (0.2mm*80%=0.16mm).

Configurar una boquilla menor

También se puede indicar al software que disponemos de una boquilla de menor resolución de la que tenemos, y así conseguir que imprima con más detalle.

Por ejemplo, si tenemos instalada una boquilla de 0.4mm en nuestro hotend, podemos configurar la impresora con boquilla de 0.3mm. De esta manera conseguimos imprimir piezas con mas detalle y con la misma boquilla.

IMPORTANTE: De alguna manera estamos “engañando” a la impresora por lo que otras zonas de la pieza podrían no imprimirse bien.

Rediseño de la pieza

Modificar el diseño 3D para conseguir que las paredes que son más finas puedan imprimirse mejor.

Separación de capas

Las capas no se unen entre sí, no quedan bien fusionadas.

Altura de capa demasiado alta

La altura de capa nunca debe sobrepasar el 80% del diámetro de la boquilla. Ejemplo: si tenemos una boquilla de 0,4 mm, la altura de capa máxima será de 0,32 mm.

Imprimir a temperatura demasiado baja

Si nota que las capas no se unen y está seguro de que la altura de capa es la apropiada, es posible que el filamento extruído esté a una temperatura más baja de la necesaria para el tipo de plástico que utiliza. Debe de revisar la temperatura de extrusión hasta conseguir la temperatura adecuada para el filamento que se esta utilizando.

SOLUCIÓN:

Consultar las tablas de temperatura del filamento utilizado.

Exceso de plástico en forma de gota

Durante la impresión observamos plástico en forma de gotas.

Elementos de hotend sueltos

Este error se produce cuando la boquilla y la varilla roscada no están bien apretadas entre sí.

SOLUCIÓN:

Apretar bien la varilla roscada y la boquilla. EN CALIENTE (a 240ºC), sujetar bien el cuadradillo con un alicate y enroscar la boquilla hasta que haga tope. IMPORTANTE: Estamos trabajando con materiales de baja dureza (aluminio y latón), no apretar en exceso para no deformar las piezas.

Grietas en la primera capa

Las líneas no quedan unidas y se levantan de la base.

Altura de la primera capa demasiado alta

SOLUCIÓN:

Disminuir la altura de la primera capa. Recomendamos una altura de capa de 0.3mm. Parámetro en Slic3r: Print Settings > Layer and perimeters > First layer height

Temperatura de la primera capa demasiado baja

SOLUCIÓN:

Aumentar la temperatura de la primera capa.

Parámetro Slic3r: Filament Settings > Temperature – Extruder – First layer.

Líneas o trazos demasiado juntos

SOLUCIÓN:

Aumentar ancho de línea de la primera capa.

Parámetro Slic3r: Print Settings > Advanced > First layer. (para boquilla de 0.4mm aumentar máximo a 0.8mm)

Nivelación sin recorrido

El tornillo para regular la base no se puede aflojar más.

Ajustar tornillo de regulación general

SOLUCIÓN:

Podemos recuperar recorrido desenroscando el tornillo que hace contacto con el final de carrera del eje Z. IMPORTANTE: CUIDADO CON EL CRISTAL, LA BOQUILLA PUEDE CHOCAR AL BAJAR.

Hellbot

2019 Hellbot. Desing by: Par Creativo